König, un roi parmi les acteurs de l’automatisation

Avec une automatisation efficace, une fabrication en série compétitive est possible, même en Allemagne. C’est ce que démontre actuellement la société König Automatisierungstechnik avec un système d’automatisation sophistiqué pour l’usinage par enlèvement de matière de pièces de tôlerie formées. Au cœur de la solution d’automatisation, un système à trois axes linéaires HIWIN qui contribue de manière significative à augmenter la productivité et la flexibilité de l’installation.

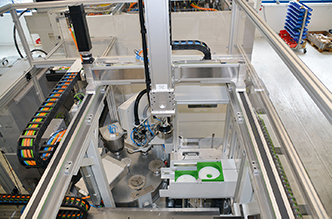

Un système cartésien à trois axes, une table rotative, un magasin à empilage et un centre d'usinage : voici les principaux composants de la nouvelle cellule d'usinage de König Automatisierungstechnik GmbH. Grâce à un travail de transformation minime, la cellule peut être utilisée pour la fabrication en série de différentes pièces, en atteignant malgré tout un rendement élevé : le système d’automatisation est conçu de manière à ce que la cellule puisse fonctionner avec une durée de cycle minimale de 15 secondes. Avec une telle cadence, la machine à usiner n’est pas freinée et il est possible d’atteindre de longues durées de fonctionnement de la broche. Dans la pratique, la durée d’usinage de chaque pièce est généralement beaucoup plus élevée, de sorte que dans ces cas-là, la solution d’automatisation peut même alimenter simultanément plusieurs machines-outils en pièces brutes et évacuer les pièces finies.

Un système cartésien à trois axes comme élément central

L’alimentation et l’évacuation des pièces sont prises en charge par un système cartésien à trois axes qui est entièrement constitué de composants HIWIN. Ce portique prélève les produits semi-finis à usiner dans un magasin à empilage accessible depuis l’extérieur et protégé par une barrière immatérielle et les dépose sur une table rotative. Lors du cycle suivant, la table rotative les transfère vers le système de chargement du (des) tour(s) qui assure l’alimentation du tour, ainsi que le prélèvement et l’évacuation des pièces usinées vers la table rotative. Une fois arrivées, les pièces usinées traversent plusieurs postes. D’abord un poste de nettoyage, puis un poste de mesure au cours du cycle suivant. Les données enregistrées à cette occasion ne servent pas seulement à ce que la documentation soit complète, elles sont aussi utilisées par la commande du tour pour corriger la tendance. L’analyse statistique a lieu séparément pour chaque tour interconnecté. Après la mesure, la pièce peut traverser un autre poste, par exemple pour l’apposition d’un code QR. Les pièces finies reconnues comme conformes sont ensuite reprises par le portique de la table rotative et déposées dans un panier de lavage ou dans les supports d’un palettiseur. Les supports empilés sur des chariots à roulettes sont facilement accessibles à l’opérateur, de sorte que celui-ci peut prélever rapidement les paniers pleins et en placer de nouveaux vides. Les pièces non conformes sont expulsées par une goulotte d’éjection, contrôlées manuellement et les images des défauts sont analysées.

En service vingt-quatre heures sur vingt-quatre

Six cellules de fabrication reposant sur ce nouveau concept sont déjà installées dans les ateliers de la société König Automotive, un sous-traitant qui fabrique des pièces en série pour de nombreux constructeurs automobiles de renom et qui a donné naissance en 2018 à l’entreprise indépendante König Automatisierungstechnik. Actuellement, quatre équipes sont mobilisées sur les lignes de production pour fabriquer des composants pour la boîte de vitesses CVT d’un sous-traitant automobile bien connu. En raison du haut degré d’automatisation, un seul salarié peut commander trois lignes équipées chacune de deux tours. « Nous n’en sommes encore qu’au tout début du projet. Il y a de la marge pour une optimisation » déclare Tobias Hauser, directeur du bureau d’études au sein de la société König Automatisierungstechnik GmbH. « Sur d’autres installations, nous sommes parvenus, grâce aux robots, à ce qu’un seul opérateur puisse commander dix tours. C’est aussi notre objectif à long-terme. »

En revanche, pour la manutention des pièces dans la cellule de fabrication, König Automatisierungstechnik a choisi dès le départ de ne pas faire appel à un robot. Pour de bonnes raisons, comme l’explique M. Hauser : « Un robot est lourd, occupe beaucoup de place, nécessite la présence d’un spécialiste dans chaque équipe en cas d’apparition de problèmes et coûte cher. »

Un ensemble complet réduit les frais de montage et de mise en service

Au début du projet, Hauser avait imaginé pour la manutention des pièces à l’intérieur de la cellule de fabrication, un système cartésien de structure classique pour lequel des guidages sur rail profilé étaient posés sur un bâti stable et le mouvement linéaire dans la direction X et Y était assuré par des vis à billes. Dans le cadre de la sélection des produits adéquats, M. Hauser a discuté de la structure envisagée avec le conseiller client responsable de HIWIN. Ce dernier a fini par lui déconseiller cette solution pour plusieurs raisons : avec la course requise de 800 mm, la vitesse critique de rotation serait dépassée sur la durée de cycle envisagée. En outre, cette solution aurait nécessité un nombre relativement important de composants avec un lourd travail de montage et d’alignement, ce qui explique pourquoi les experts de HIWIN ont suggéré l’utilisation du système à trois axes. Il se compose pour l’essentiel d’un axe double HD (X) et de deux tables linéaires HT-B (Y et Z) de HIWIN. « Comme HIWIN propose à la fois des composants et des axes et systèmes d'axes multiples prêts-à-monter, j’étais certain dès le début qu’on me conseillerait la meilleure solution », explique M. Hauser.

« J’ai suivi la recommandation et j’ai opté pour le système à deux axes de HIWIN. La conception robuste et techniquement bien pensée, ainsi que la réalisation de grande qualité m’ont tout simplement convaincu », estime M. Hauser. « Un aspect important est que le système HIWIN est conçu pour être particulièrement facile d’entretien. Ainsi, nous pouvons remplacer nous-mêmes très facilement la courroie crantée en cas d’usure. Un autre atout est la bande de recouvrement qui est disponible en option sur les axes HIWIN. Cette bande de recouvrement robuste en acier inoxydable permet de protéger l’intérieur de l’axe des copeaux et des agents d’arrosage, ce qui augmente nettement sa durée de vie. En outre, contrairement au robot qui exige généralement un savoir-faire spécifique, les chefs d’équipe sont en mesure de procéder de leur propre initiative à un référencement des axes si nécessaire, ce qui bénéficie aussi à la disponibilité de l’installation.

Des délais de livraison brefs mais fiables !

HIWIN a également pensé au concepteur : un configurateur en ligne permet de concevoir le portique en quelques minutes. À la fin du processus, il est possible de consulter les données CAO. Même une fois la commande passée, les choses se déroulent rapidement chez HIWIN : le délai de livraison n’est que de deux semaines environ. « Les délais promis ont été tenus y compris en 2018, une année-record, alors que nous avons dû attendre jusqu’à 40 semaines pour être livrés chez d’autres fournisseurs », souligne M. Hauser.

Le spécialiste des systèmes d’entraînement parvient à tenir de brefs délais de livraison grâce au fait que les principaux éléments, comme les guidages par exemple, sont fabriqués en interne. De plus, l’entreprise dispose également de ses propres capacités de fabrication de pièces tournées et fraisées, telles que les boîtiers et les brides. Ce qui contribue également à la brièveté des délais de livraisons est le fait que HIWIN conserve un stock de pièces de fournisseurs ayant de longs délais de réapprovisionnement. L’acquisition de pièces détachées s’effectue également de manière simple et rapide : le numéro de série des axes permet de commander très facilement de nouvelles pièces d'usure, par ex. la courroie crantée.

Dans le cas de König Automatisierungstechnik, le système à trois axes se compose d’un axe double HD de taille 3 avec deux axes entraînés en parallèle (section transversale des profilés : 80 mm, course : 400 mm), combinés respectivement à une table linéaire HT-B avec entraînement par courroie crantée (largeur des profilés : 150 mm, course : 800 mm) dans les directions Y et Z. « Ce qui me plaît beaucoup chez HIWIN, c’est la possibilité d’acquérir des ensembles complets, comme le portique, mais aussi des composants individuels à monter soi-même », poursuit M. Hauser. König Automatisierungstechnik a ainsi commandé, entre autres, les composants d’entraînement du palettiseur chez HIWIN et assemblé le système d'entraînement en interne.

Solution d’automatisation efficace pour la série

Le résultat convainc tout autant Tobias Hauser que les clients de König Automatisierungstechnik : « avec cette machine, nous sommes aussi parvenus, grâce au système cartésien à trois axes utilisé, à combiner des durées de cycle minimales et une flexibilité et une disponibilité maximales, ce qui nous permet de concevoir des processus de fabrication très efficaces. En raison de la grande capacité d’adaptation de la machine de base, nous sommes en mesure de réaliser dans les plus brefs délais pour nos clients une solution hautement automatisée pour une fabrication en série compétitive en Allemagne. Nos clients manifestent un vif intérêt pour cette nouvelle solution ».